Formowanie wtryskowe to jedna z technik formowania tworzyw sztucznych. Za pomocą tej metody wytwarza się szereg opakowań przeznaczonych do transportu, przemysłu, produktów kosmetycznych, chemii gospodarczej, a także różnego typu zamknięć do np. butelek PET, czy zamknięć perfumeryjnych. Dlaczego formowanie wtryskowe jest dobrym sposobem na tworzenie opakowań produktów?

Na czym polega formowanie wtryskowe?

Formowanie wtryskowe pozwala na tworzenie opakowań z tworzyw sztucznych o różnorodnym zastosowaniu i w różnych formach. Metodą wtryskową można wykonywać pojemniki i wieczka do artykułów spożywczych, ciekawe we wzornictwie opakowania służące do pielęgnacji ciała, a nawet opakowania do chemii gospodarczej i artykułów gospodarstwa domowego.

Formowanie wtryskowe polega na wtryskiwaniu uplastycznionego tworzywa do formy wtryskowej, w której oczekuje się na jej zastygnięcie. Tworzywa sztuczne używane do tworzenia opakowania za pomocą wtrysku są w formie granulatu. Istnieją jednak również inne formy przetwórstwa tego materiału, w których to nie wykorzystuje się gotowego granulatu, a prepolimery i środki powodujące ich polimeryzację już w trakcie procesu formowania. Taki rodzaj formowania wtryskowego nazywany jest reakcyjnym.

Niezbędnymi narzędziami do przeprowadzenia tworzenia opakowania z tworzyw sztucznych są wtryskarki. Mogą być one stosowane do formowania tworzyw termoplastycznych lub termoutwardzalnych.

Opakowania z tworzyw sztucznych formowane wtryskowo – proces produkcji

Pierwszym etapem w procesie formowania opakowań z tworzyw sztucznych wtryskiem jest ogrzewanie i upłynnianie tworzywa. Jest ono dozowane ze zbiornika poprzez specjalnej konstrukcji ślimak obracający się wewnątrz cylindra. Cylinder jest ogrzewany za pomocą elementów grzejnych. Tworzywo sztuczne zwiększa swoją temperaturą w wyniku tarcia o ścianki cylindra. Dzięki ruchowi obrotowemu ciepło wokół cylindra rozchodzi się równomiernie. A wysokie ciśnienie wewnątrz ślimaka sprzyja nadaniu plastycznej formy tworzywu.

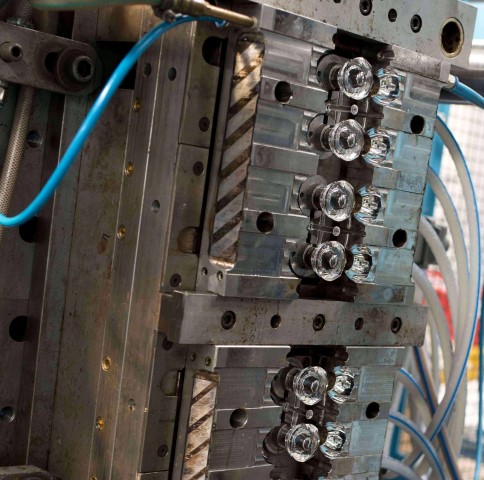

Kolejnym etapem na drodze do tworzenia opakowań z tworzyw sztucznych metodą wtryskową jest rzeczywisty wtrysk. Ślimak wykonuje tutaj ruch obrotowy, a także posuwisto-zwrotny, co sprawia, że upłynnione tworzywo przelewa się do przygotowanej formy wtryskowej. Forma wtryskowa wykonana jest najczęściej ze stali, a jej konstrukcja sprawia, że napełnia się ona w szybkim tempie, co sprzyja efektywności wykonywania opakowań.

W zależności od rodzaju tworzywa, które jest wykorzystywane do wytworzenia opakowania, po jego przelaniu do formy następuje jego chłodzenie lub też ogrzewanie. Tworzywa termoutwardzalne wymagać będą podgrzewania, natomiast termoplastyczne chłodzenia. Dzięki zastosowaniu odpowiedniej metody dla stabilizacji tworzywa, stygnie ono zachowując kształt formy.

Następnie forma jest opróżniana poprzez jej automatyczne wypychanie. Gotowe opakowanie oczyszcza się z pozostałości tworzywa, które zestaliło się w kanałach doprowadzających lub na częściach łączących dwie połowy formy. Dokonuje się tego poprzez mechaniczne odcięcie niepotrzebnych elementów, a także polerowanie opakowania.

Opakowania, które możemy wykonać metodą wtryskową

* opakowania transportowe z tworzyw sztucznych,

* opakowania przemysłowe (wiadra do farb albo spożywki),

* cienkościenne opakowania wtryskowe (pudełka do lodów, czy margaryny, kubki do przetworów mleczarskich),

* pudełka i słoiki wytwarzane wtryskowo do pakowania produktów kosmetycznych, farmaceutycznych i chemii gospodarczej.

Technologia formowania wtryskowego pozwala nam stworzyć również zamknięcia do różnych typów opakowań.

Butelki PET – wtrysk z rozdmuchem

Za pomocą technologii formowania wtryskowego możemy również wytworzyć butelki PET. Wykonuje się je jedną z dwóch metod. Tutaj jednostopniową ISBM, zwaną również wtryskiem z rozdmuchem. Jednostopniowa metoda umożliwia dokonanie procesu produkcyjnego w jednej maszynie. Dzięki czemu odbywa się on znacznie szybciej i bardziej wydajnie. Niewątpliwą zaletą tej metody jest zyskanie wyższej wizualnej jakości wyrobu w porównaniu z innymi metodami. Decydując się na takie jednostopniowe wytwarzanie opakowań z tworzyw sztucznych, można wyprodukować opakowania o niestandardowych kształtach (owalnych, zdecentrowanych), które często są używane np. w przemyśle kosmetycznym.

Powrót do listy artykułów

Jeden komentarz

Bardzo fajne rozwiązanie, ale tylko dla specyficznych modeli biznesowych/produktów. W medycynie to w ogóle nie znajdzie zastosowania.